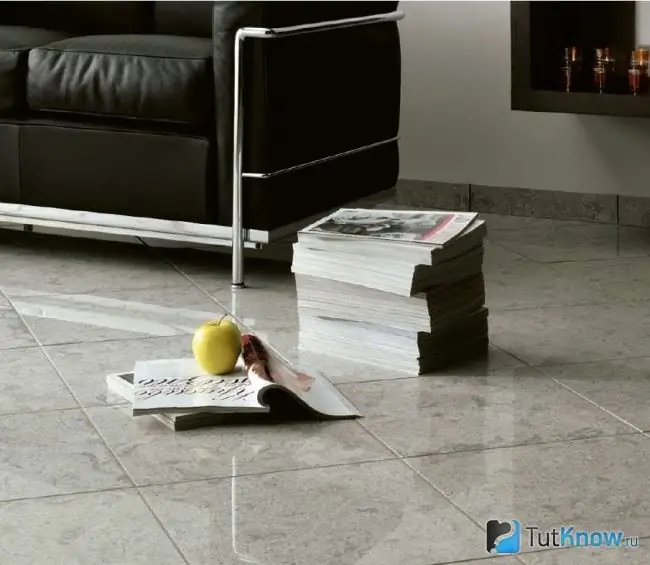

Pavimentos de gres porcelánico, propiedades de los materiales, tipologías, selección y tecnología de instalación. La colocación de gres porcelánico es el proceso de creación de un revestimiento decorativo. Las baldosas hechas de este material se han convertido recientemente en un favorito universal entre los productos de revestimiento de piezas. Esto se debe a la interesante combinación de sus características estéticas y funcionales. Aprenderá sobre los tipos, propiedades y tecnología de la colocación de gres porcelánico en el suelo con sus propias manos leyendo este artículo.

Características técnicas del gres porcelánico

El gres porcelánico es un material artificial. Se obtiene por el método de prensado semiseco a una presión de unos 500 kg / cm2 polvo homogeneizado, que incluye arcillas, pegmatitas, arena de cuarzo y feldespatos. Luego, los productos se cuecen a una temperatura de 1200-1300 ° C.

Hasta cierto punto, la producción de este material puede considerarse un modelo para la formación de rocas ígneas que ocurren en la corteza terrestre. Por lo tanto, el granito cerámico se considera hoy en día un digno sustituto de un mineral natural.

Las propiedades únicas de este material hacen posible su uso para revestimientos externos e internos de estructuras de envolvente de edificios. La apariencia de las baldosas, su rica gama de colores y texturas permite implementar muchas soluciones de diseño para pisos, fachadas e interiores. El gres porcelánico, colocado según la tecnología correcta, se adhiere perfectamente al suelo y paredes durante mucho tiempo.

El material tiene una hidrofobicidad extremadamente baja: menos del 0,05% en peso. A modo de comparación: para el granito natural, esta cifra es del 5%. La resistencia a las heladas del revestimiento es consecuencia de la baja absorción de humedad. Sin embargo, la baja hidrofobicidad de las baldosas de gres porcelánico provoca su descamación si el revestimiento se realiza a temperaturas bajo cero sobre una mezcla de cemento. Por lo tanto, dicha colocación del material se recomienda solo en interiores y en exteriores con pegamento especial en lugar de la solución habitual.

Gracias a los métodos de producción avanzados, el gres porcelánico tiene otras ventajas. Éstos incluyen:

- Dureza del material … La ausencia de huecos, microfisuras, inclusiones extrañas y la densidad de la estructura hacen que la baldosa sea extremadamente resistente a la tensión mecánica, el material es capaz de soportar una fuerza de fractura de hasta 0,5 toneladas.

- Resistencia a la abrasión de baldosas … Algunos de sus tipos están clasificados como clase V en la escala PEI, que es el material más duradero para este indicador, lo que permite utilizar gres porcelánico para suelos en estancias con alto nivel de contaminación y alto flujo de tráfico. Tales instalaciones incluyen supermercados, estaciones de tren, aeropuertos, oficinas de correos y muchos otros.

- Resistencia al agua … El índice de hidrofobicidad del granito cerámico es solo del 0,05%. Por esta razón, las baldosas no tienen los mismos materiales que las piedras naturales u otras cerámicas de revestimiento.

- Limpieza ecológica … Debido a los componentes naturales de la composición de las materias primas, las baldosas no emiten sustancias tóxicas que puedan afectar negativamente a la salud humana. Esto no sucede incluso con un fuerte calentamiento.

- resistencia a las heladas … La alta densidad del material determina su resistencia a temperaturas negativas. Por tanto, el gres porcelánico puede soportar fácilmente heladas de hasta 50 ° C.

- Consistencia de color … Al hacer baldosas, el pigmento se aplica directamente a la mezcla de trabajo y se distribuye uniformemente por todo el espesor del producto. Por lo tanto, el desgaste de la capa superior del revestimiento durante el funcionamiento a largo plazo no afectará en absoluto a su uniformidad y color.

Además, el gres porcelánico es inherentemente resistente a un entorno químicamente agresivo, resistencia a temperaturas extremas, el llamado "choque térmico". Es posible fabricar baldosas con una superficie estructurada con propiedades antideslizantes. Esto es especialmente cierto cuando se colocan revestimientos en la calle.

El espesor máximo del pavimento de gres porcelánico es de 30 mm. Sin embargo, este indicador prácticamente no afecta la resistencia del recubrimiento. Si el revestimiento se realiza de acuerdo con todas las reglas para la colocación del material, las baldosas con un espesor mínimo de 3 mm no serán menos duraderas que las mismas, sino con un espesor de 30 mm.

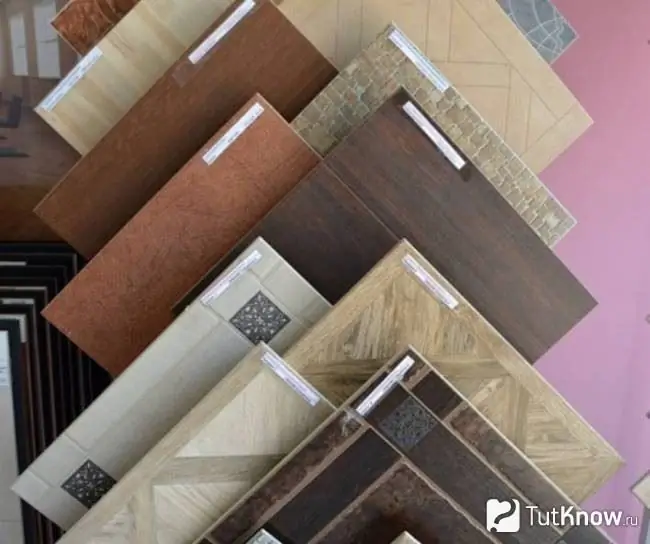

Las principales variedades de gres porcelánico para el suelo

Si necesitas adquirir granito cerámico para pisos en recibidor, pasillo, cocina, baño o garaje, antes que nada debes conocer sus tipos, existen varios de ellos:

- Gres porcelánico técnico … Exteriormente, se parece a su contraparte natural. El material parece poco exigente, pero es relativamente barato, tecnológicamente avanzado y puede conservar sus cualidades originales durante décadas incluso con una abrasión intensa del suelo con los pies.

- Gres porcelánico pulido … Esta baldosa tiene un brillo similar a un espejo y se ve muy impresionante, pero debido a la complejidad y duración del proceso de pulido, es más cara que la piedra mate. Con el tiempo, a medida que desaparece, la fina capa brillante se vuelve más gruesa y mate. Este proceso va acompañado de la apertura de los poros del material, hasta entonces cerrados mediante pulido. Se ensucian, por lo que el granito cerámico pulido se barniza durante la producción. Este procedimiento suele estar ausente. En tales casos, inmediatamente después de revestir el suelo con gres porcelánico, se recomienda cubrirlo con cera, barniz, etc.

- Gres porcelánico mate … No sufre ningún procesamiento adicional y conserva su textura adquirida después de la cocción. El aspecto modesto de las baldosas mate se compensa por completo con su alta dureza.

- Gres porcelánico esmaltado … Durante el proceso de producción, se aplica glaseado a este material y se fija durante la cocción. Estas baldosas son más fiables y resistentes que las baldosas cerámicas ordinarias, pero aún es mejor usarlas donde la tensión mecánica en el revestimiento es mínima. El acristalamiento proporciona una imitación realista de mármol de granito cerámico, madera y otros materiales naturales.

- Gres porcelánico satinado … Antes de la cocción, se aplican sales minerales a la superficie de dicha baldosa y se vuelve ligeramente brillante, pero no resbaladiza. El lado exterior del producto es decorativo y no está diseñado para soportar cargas importantes.

- Gres porcelánico estructurado … Tiene una superficie en relieve. Ciertos tipos de este material pueden imitar el parquet natural o la piedra natural. Además, hay una baldosa "debajo del cuero natural" o "debajo de la tela". El granito estructurado se procesa de diversas formas, desde el decapado hasta el revestimiento con pan de oro.

- Gres porcelánico rectificado … Este es un azulejo con bordes cortados. Cuando se coloca sin costuras, el efecto del revestimiento es monolítico.

Todos los elementos anteriores están disponibles en varios tamaños. El tamaño más pequeño de gres porcelánico para el piso es de 5x5 cm y el más grande es de 120x360 cm, pero estas losas a menudo se usan no para el piso, sino para fachadas. Las baldosas más demandadas son 30x30, 45x45, 60x60 y 40x40 cm.

Características de la elección del gres porcelánico para el suelo

El granito cerámico se produce en forma de colecciones. Cada uno de ellos incluye mosaicos de cierto tipo. Por lo tanto, para seleccionarlo, primero debe familiarizarse con el catálogo de productos terminados.

El propósito de la habitación, en la que se realizará el piso de granito cerámico, y la solución de diseño de interiores determinan en gran medida la elección de uno u otro tipo de baldosa. Por ejemplo, para áreas comerciales y de exposición, una superficie en relieve de recubrimientos es más adecuada, para talleres de producción: gres porcelánico técnico antiestático o espesado, y para habitaciones con una alta probabilidad de contaminación con aceites u otras sustancias agresivas: material esmaltado.

Además, la elección de los pavimentos de gres porcelánico está influida por su formato, grosor y peso. Echemos un vistazo más de cerca al uso de estos indicadores en este caso:

- Formato de mosaico … Este es su largo y ancho. La selección de tamaños de pieza adecuados es importante por dos razones. Uno de ellos es que las baldosas pequeñas son más ligeras que las grandes, por lo que es más fácil trabajar con ellas. Pero, por otro lado, el gres porcelánico grande crea menos costuras en el revestimiento, que luego deben frotarse. La siguiente razón: colocar baldosas grandes con un tamaño de 60x60 cm requiere una preparación cuidadosa de la base, y las baldosas pequeñas se pueden instalar en una superficie menos uniforme.

- Espesor del azulejo … Está claro que cuanto más grande es, más resistente es el material. Pero su precio aumenta proporcionalmente. Para elegir de manera óptima una loseta, teniendo en cuenta su grosor, no debe pagar de más por la resistencia del material con un "margen". El aumento de costos se justificará solo si el recubrimiento debe soportar mayores cargas en forma de instalación de equipo pesado, máquinas herramienta y otras cosas. Para ello, en los almacenes y naves de producción se utiliza para el pavimento un material reforzado denominado "gres porcelánico técnico". Y para estaciones de tren, terrazas, tiendas y otros objetos civiles, los azulejos similares de colecciones para el hogar son bastante adecuados.

- Peso del azulejo … Utilizando granito cerámico en el interior, debe entenderse que en cuanto a sus características, peso en particular, es muy similar a la piedra natural. La densidad del material, que determina su peso y le da a la baldosa excelentes propiedades, al mismo tiempo impone algunas restricciones a su uso. Por ejemplo, no todos los suelos de madera o tabiques interiores pueden soportar el peso del revestimiento de gres porcelánico.

La etapa final de la preparación previa a la venta del gres porcelánico es su clasificación por tonos. Los mosaicos que son más similares entre sí se empaquetan en una caja. Después de eso, la tarea del comprador es seleccionar mosaicos del mismo color para una habitación en particular. La marca de tono está indicada en el embalaje con el producto. Debe tratarse con atención, ya que de lo contrario será difícil elegir el tono requerido de cualquier otro lote de productos.

Y finalmente, el último. Al elegir granito cerámico, debe prestar atención al país de su fabricante. El lugar donde se fabrica el material importa mucho. Las baldosas más caras se fabrican en España e Italia. Estos productos se consideran de élite, se distinguen por una elegancia especial y utilizan las tecnologías más caras y avanzadas en su producción. El granito cerámico de Turquía, China y varios otros países europeos es más barato. Rusia también produce tales tejas y, a juzgar por las numerosas críticas favorables, en términos de mano de obra, no es inferior a los productos de la mayoría de los competidores.

Tecnología para la instalación de gres porcelánico en el suelo

Colocar correctamente las baldosas de gres porcelánico en el suelo es una tarea bastante complicada. Parece un revestimiento normal, pero tiene sus propios matices. La instalación del revestimiento consta de varias etapas, cada una de las cuales debe realizarse de forma secuencial y tecnológica.

Preparación del suelo antes del revestimiento

Los principales requisitos del sustrato antes de la colocación del gres porcelánico son la limpieza, la falta de humedad y una superficie uniforme. Por lo tanto, antes de comenzar a trabajar, se debe limpiar el piso del revestimiento viejo, quitar el moho, óxido o manchas de grasa, reparar las grietas y huecos encontrados, y luego nivelar y aplicar imprimación.

En caso de diferencias significativas en el plano del piso, se debe utilizar mortero de cemento para nivelarlo. Con pequeñas diferencias: mezclas autonivelantes que crean una regla delgada al verterla. La imprimación de la base terminada debe hacerse 2-3 veces después de que el piso se haya secado.

Para colocar una base de madera para revestir con granito cerámico, se deben fijar láminas de madera contrachapada con un grosor de al menos 12 mm o aglomerado en los troncos del piso. Las juntas entre ellos deben sellarse con masilla para madera, y luego la superficie debe imprimarse e impermeabilizarse. El adhesivo para colocar baldosas sobre dicho sustrato debe ser elástico. Normalmente, dicha composición incluye resinas epoxi o poliuretano.

Marcado de la superficie del suelo

Antes de colocar gres porcelánico en el piso, es necesario elegir el patrón del futuro revestimiento. La disposición de sus elementos afecta la percepción del espacio de la habitación. Una cubierta hecha de baldosas rectangulares alarga visualmente la habitación, el revestimiento de baldosas pequeñas aumenta visualmente su área y de baldosas grandes, la reduce. En cualquier caso, independientemente del patrón del suelo, el gres porcelánico deberá cortarse en los estribos de las estructuras existentes o salidas de tuberías. Por lo tanto, en la etapa inicial, al elaborar un diagrama de instalación, es necesario determinar cuántas baldosas se deberán cortar y cuáles serán las dimensiones de sus partes durante la adquisición. Se pueden colocar trozos idénticos de baldosas alrededor del perímetro de la habitación, formando una fila continua de ellos, y en el centro de la habitación, colocar una baldosa entera.

Si no prepara las baldosas recortadas, sino que simplemente comienza a colocar el piso desde una de las paredes, debe prepararse para el hecho de que la simetría de su patrón se romperá, ya que el recorte del material aún tendrá que hacerse cerca. la pared opuesta, pero ya en proceso. Si el tamaño de la habitación le permite llenar su piso a lo largo o ancho con filas de baldosas sólidas sin recortar, considérese muy afortunado.

Si la base ya está preparada para el revestimiento, se deben dibujar líneas centrales para facilitar su uso. Es mejor usar una línea de pintura revestida para esto. Primero, mida la longitud de las paredes con una cinta métrica y marque su centro en los lados correspondientes del piso.

Después de eso, debe tirar del cordón de pintura a lo largo del piso entre las marcas de los centros de las paredes longitudinales opuestas y soltarlo bruscamente. Habrá un rastro en el piso en forma de una línea central plana. Se debe realizar el mismo procedimiento con las paredes transversales. La intersección de dos líneas centrales mutuamente perpendiculares apuntará al centro del piso.

Las baldosas deben colocarse, centrándose en este marcado. Con su ayuda, es fácil determinar las dimensiones de las partes de las baldosas que se ubicarán en los pilares. Es aconsejable probar primero los elementos de revestimiento preparados en seco en el suelo y numerarlos para seguir trabajando con ellos.

Preparación de materiales antes de instalar gres porcelánico

Antes de comenzar la instalación, es necesario quitar la capa protectora de las baldosas de granito cerámico, que sus fabricantes aplican al material para un transporte seguro. Suele ser parafina o cera técnica. La parafina se puede quitar fácilmente con una espátula y la cera se puede quitar con agentes de limpieza diseñados para eliminar la grasa.

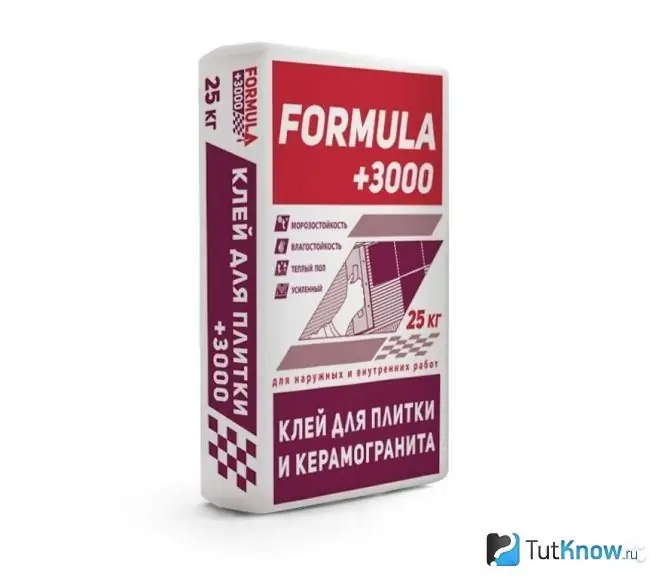

Para colocar granito cerámico en el piso, se utiliza un pegamento especial de mayor resistencia. Contiene una gran cantidad de aditivos poliméricos que aportan esta propiedad a la composición.

Una vez terminada la preparación de la base y las baldosas para la instalación, la mezcla adhesiva seca debe diluirse con agua en la proporción indicada en el envase del polvo. Revolver el pegamento hasta que quede suave se debe hacer con una batidora o un taladro con un accesorio especial. La vida útil de la mezcla terminada es de dos a ocho horas, por lo que se recomienda prepararla por lotes.

Colocación de gres porcelánico en el suelo

El punto principal al que se debe prestar especial atención a la hora de instalar granito cerámico es eliminar la aparición de huecos en la capa adhesiva que une el material a la base. Aunque tal baldosa es dura, es bastante frágil. Por lo tanto, con una mayor carga sobre el producto en el lugar de formación de una cavidad no llena de pegamento debajo de él, las baldosas de gres porcelánico pueden explotar fácilmente. Para minimizar este riesgo, la mezcla adhesiva se aplica tanto a la base como a la parte posterior del producto.

Aplicar el adhesivo al suelo y distribuirlo uniformemente con una llana dentada. Las ranuras resultantes promueven una mejor adhesión del material cementoso a las baldosas. Durante la instalación, cada producto debe colocarse en un borde y luego bajarse con cuidado por el plano de la superficie sobre el área del piso tratada con pegamento. En este caso, se debe excluir la compresión del pegamento de las costuras entre las baldosas.

La ubicación de todos los elementos de revestimiento en el mismo nivel horizontal debe ser verificada por la regla de construcción. Si es necesario, puede precipitar ligeramente la baldosa con un mazo de goma, o viceversa, agregue pegamento debajo.

Para que el revestimiento del piso tenga las mismas costuras, se instalan cruces divisorias especiales alrededor de las baldosas, dos a cada lado del producto. Para el gres porcelánico, su espesor debe ser de al menos 3 mm. El adhesivo debajo de las baldosas gana suficiente resistencia en 3-4 días.

Una vez finalizado este período, se deben quitar las cruces y se debe comenzar el rejuntado de las juntas de revestimiento. El trabajo de calidad es muy importante. El aspecto final del revestimiento de gres porcelánico depende en gran medida de ello.

La junta de lechada debe seleccionarse en un color que coincida con el diseño de la habitación. Se aplica con espátula de goma, rellenando con cuidado las costuras del forro. Se recomienda rellenar las juntas del piso a las paredes o salidas de tuberías no con una junta, que puede agrietarse con las vibraciones, sino con un sellador de silicona.

Después de que la fuga se haya secado, las baldosas deben limpiarse de restos de lechada, pegamento y sellador. Para hacer esto, puede usar un paño empapado en agua o una solución de cualquier agente oxidante. La instalación del revestimiento se completa con la instalación de rodapiés.

Cómo colocar gres porcelánico en el suelo - mira el vídeo:

Si observa escrupulosamente la tecnología descrita anteriormente para instalar pisos de gres porcelánico, el resultado del trabajo de alta calidad será un recubrimiento confiable que imita maravillosamente cualquier material natural. ¡Buena suerte!